当传统制造遇上复杂型腔,你是否也面临这些困境?

“这个模具的冷却流道太复杂,开模周期至少两个月”

“内部随形水路?传统工艺根本做不了”

“试模三次还是有问题,时间和成本全耗进去了”

“小批量多品种订单,开模成本高得吓人”

如果您对以上场景感同身受,那么是时候了解一种正在彻底改变模具制造的方式——无锡3D打印铸造模具技术。

传统工艺难以逾越的技术天花板

传统模具制造在面对复杂型腔、异形流道、薄壁结构时,常常陷入“做不到、做不好、做不快”的困境:

· 制造周期长:从设计到成品往往需要数周甚至数月

· 成本居高不下:复杂结构需要多工序、多设备协作

· 设计限制多:很多优化设计因工艺限制而被迫放弃

· 修改成本高:试错代价巨大,每一次修改都意味着时间和金钱的双重损失

无锡3D打印:复杂型腔的快速制造方案

无锡麦客工业级3D打印服务,为铸造行业带来革命性变化:

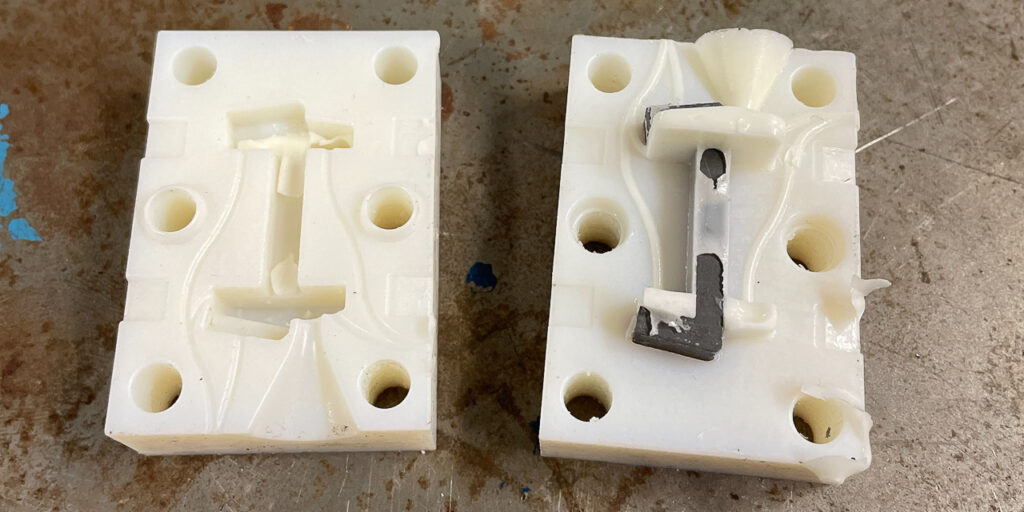

l 复杂型腔,一次成型

无论是多角度交叉流道、渐变截面腔体,还是微细纹理表面,3D打印都能实现精准制造,无需考虑传统工艺中的“能否脱模”、“能否加工”等问题。

l 随形冷却水路,性能提升新维度

在模具内部创建完全随形分布、均匀高效的冷却水路,将冷却时间缩短40%以上,显著提升生产效率并改善铸件质量。

直接碾压传统工艺的四大优势

1. 时间优势:从数周到数天

· 传统模具制造:15-45天

· 3D打印模具:3-7天(减少70%以上交付时间)

2. 成本优势:小批量更经济

· 传统工艺:复杂模具成本高昂,小批量单件成本极高

· 3D打印:无需开模费用,单件成本与批量无关,特别适合小批量、定制化生产

3. 设计自由度:从“可能”到“可以”

· 实现真正的一体化设计,减少组装环节

· 任意复杂内部结构均可制造

· 集成多种功能于单一模具中

4. 精度与质量:±0.1mm的稳定保障

· 工业级精度控制,确保每一次打印都符合设计要求

· 优质模具钢材料,确保耐用性与传统模具相当

客户案例:

案例一:汽车零部件制造商

· 挑战:发动机支架铸造模具,含复杂内部加强筋结构

· 传统方案:需要5个部件组装,存在漏料风险

· 3D打印方案:一体化打印成型

· 成果:制造周期从28天缩短至6天,模具寿命提升30%

案例二:航空精密铸造企业

· 挑战:涡轮叶片铸造模具,超薄壁面+异形冷却通道

· 传统限制:无法加工连续渐变截面通道

· 3D打印:直接打印完整模具,内置优化随形水路

· 成果:铸件良品率从72%提升至95%,生产周期缩短45%

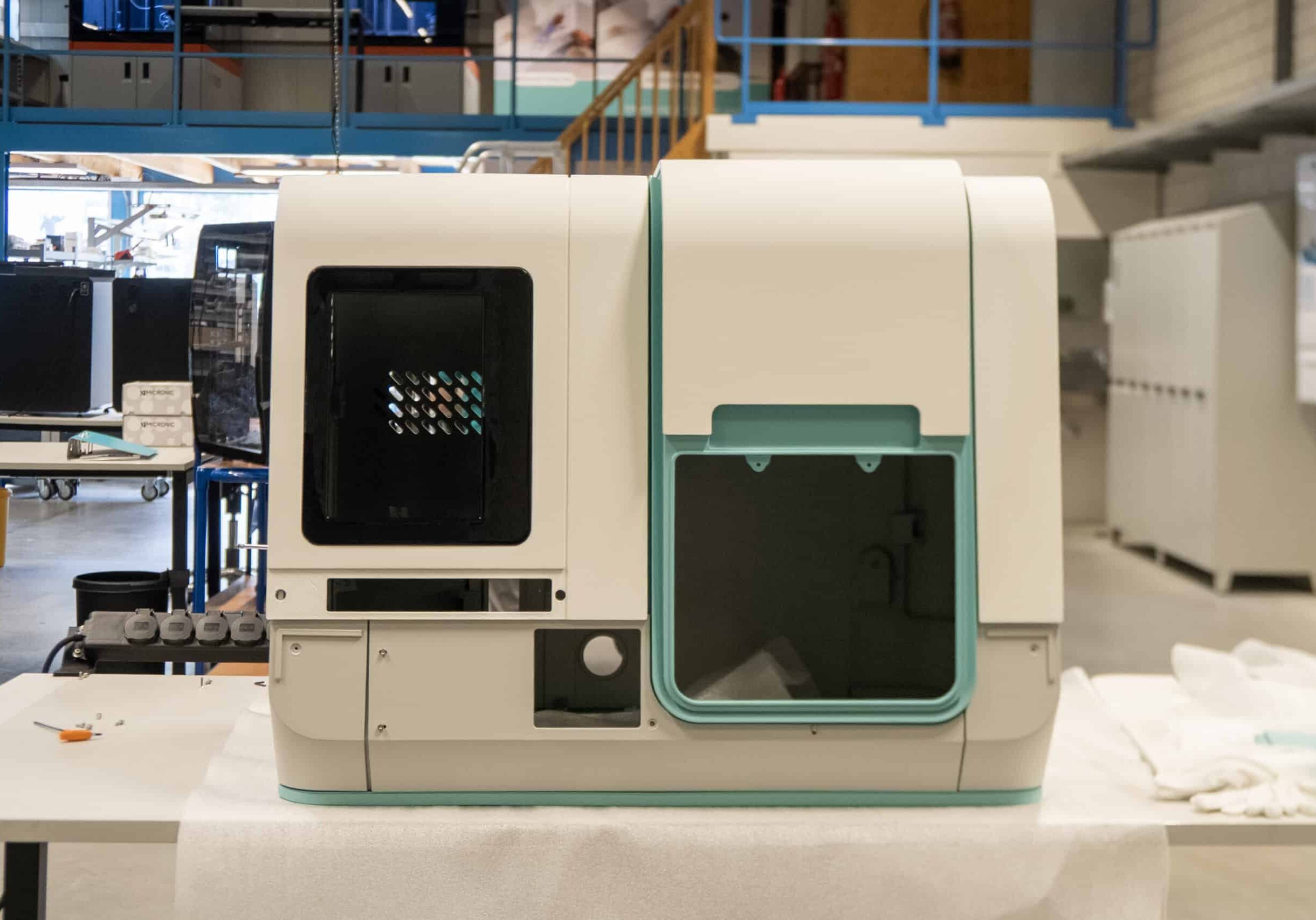

无锡麦客信息,是深耕3D打印与三维扫描服务10余年的本土厂家,拥有上百台工业级3D打印设备及丰富的项目经验,技术工程师一对一服务,品质、效率、精度三重保障,是您值得信赖的无锡3D打印厂家。

如果您有模具需要3D打印,欢迎随时联系我们:180-4267-7785,发送您的模具设计图,我们的技术专家会快速为您报价、定制打印制造方案!